Появляющийся ландшафт, лишенный стандартов, некоторые определяют светодиоды Micro как что-либо, где светодиодная полупроводниковая матрица имеет размеры менее 70 мкм и, возможно, 1 мкм. Большие матрицы обычно называют мини-светодиодами, используемыми в таких приложениях, как локальное затемнение. Полупроводниковые матрицы – это, по сути, миниатюрная версия матрицы в широко известной индустрии твердотельного освещения (SSL LED). Помимо физических размеров, между индустрией SSL и индустрией отображения есть некоторые тонкие различия. Несмотря на спектральную настройку, конечная цель для индустрии SSL состоит в том, чтобы излучать «белый» свет, в то время как дисплеи требуют полноцветного (RGB).

Микро светодиоды

-

Они намного ярче, чем светодиоды на единицу площади. Для данного размера дисплея излучателю не нужно занимать всю подпиксельную область. Яркость также обеспечивает видимость при дневном свете, что очень важно для AR, HUD и различных мобильных устройств.

-

Они энергоэффективны. Для данного устройства потребляемая мощность дисплея может быть существенно ниже, чем эквивалентный OLED или ЖК-экран.

-

Они состоят из неорганических материалов и, как таковые, непроницаемы для влаги / кислорода (отравление ОСИД), поэтому нет необходимости в капсулировании и, как правило, в течение срока службы.

-

Их можно переключать очень быстро, что обеспечивает превосходную производительность дисплея по сравнению с ЖК-дисплеями и OLED-дисплеями. По мере того как дисплеи становятся «умнее», превосходные качества материалов также позволяют использовать более встроенные функции, такие как связь в видимом свете (Li-Fi), датчики, детекторы и т. Д.

-

Они являются самоизлучающими, как OLED, однако не страдают от известных в настоящее время проблем с залипанием изображения и «выгорания» OLED.

-

Наконец, если проблема Массового перехода может быть решена коммерчески осуществимым способом, они могут даже быть более дешевыми. Дешевая 6-дюймовая стандартная светодиодная пластина (учитывая избыточную производственную мощность отрасли SSL и существующую инфраструктуру) может быть разделена на МНОГИ гораздо меньших микроэлементов Micro LED, а затем перенесена на гораздо большую площадь поверхности, где каждый Micro LED матрица, представляющая субпиксель большего дисплея. Например, одна такая пластина дает достаточно 10 мкм матрицы, чтобы заполнить 250 дисплеев с 2 миллионами пикселей каждый!

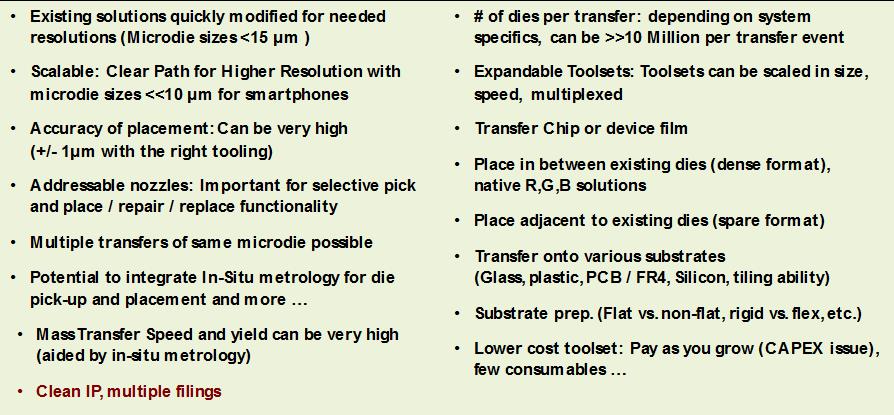

Дисплеи также бывают разных разрешений и размеров, в зависимости от приложения. Видеостены размером с рекламный щит имеют иные потребности, чем смартфоны или носимые дисплеи. Микро светодиоды, которые будут формировать излучающие подпиксели на этих дисплеях, будут иметь разные размеры; «Настенные» дисплеи можно изготавливать с помощью мини-матриц, но для потребительских рынков «настенного» размера с разрешением 4K или 8K микроплоскости будут применяться быстрее. Техника массопереноса, которая может обрабатывать более мелкие микро-матрицы, может быть адаптирована к массопереносу более крупных или мини-матриц; однако обратное неверно, не всегда возможно масштабировать данный метод для массопереноса небольших микроформ.

Основы и задачи массообмена

Массоперенос здесь отличается от зрелых, последовательных методов захвата и размещения в полупроводниковой промышленности, поскольку многие микро матрицы должны перемещаться одновременно массивно параллельным способом, который может быть далее классифицирован как детерминистический (сохранение ориентации по замыслу и замыслу) или стохастически (переориентация случайной матрицы, например, в результате процесса с использованием внешних сил). Первое предпочтительнее, поскольку переориентация подразумевает сопутствующие затраты. Детерминированный массоперенос включает в себя три критических этапа, обычно выполняемых с помощью какой-либо формы «трансфертного штампа».

Первым этапом является сбор микроизготовлений (предварительно изготовленных) из заранее определенного местоположения с очень высокой пространственной точностью и ориентацией. Следующим шагом является перемещение этих микроформ в заранее определенное место при сохранении относительного пространственного положения и ориентации микроформ. Затем, выборочно дозируя микро штампы в этом новом месте, сохраняя при этом относительное положение и ориентацию.

Ключевыми показателями заслуг (FOM) при сравнении различных методов массообмена могут быть следующие:

-

Точность (насколько точно можно перенести микро штампы на новое место?), И зависит от множества факторов: техника массопереноса, штамп переноса и приспособления, используемые в процессе.

-

Доходность передачи: сколько удачных штампов может быть успешно перенесено за один раз (от общего количества переведенных)?

-

Время схватывания: сколько штампов передается за единицу времени или за единицу передачи?

-

Метод проверки: предусмотрены / возможны ли проверка и подтверждение успешной передачи матрицы?

-

Критически и ВСЕ ВАЖНО, позволяет ли техника массопереноса проводить ремонт и многократные переносы? Некоторые кубики должны быть переориентированы или переставлены, отремонтированы или заменены.

-

Ассортимент техники; то есть самый маленький и самый большой возможный перенос матрицы (вспомните различные потребности рынка и сегменты)?

Наконец, стоимость процесса и инструментов, а также интеллектуальные свойства предлагаемых в настоящее время детерминированных процессов также имеют решающее значение.

Стохастические процессы, такие как жидкостная самосборка с дополнительными внешними силами или без них, такие как: акустика / вибрации, электрические или магнитные поля, самосборка с физическими, химическими матрицами и границами раздела жидкость / твердое тело, и электрография не обсуждаются далее; Хотя эти процессы были чрезвычайно параллельными по своей концепции, эти процессы были исследованы в течение последних нескольких десятилетий, и, хотя был достигнут прогресс, рычаги для пространственного манипулирования многими параллельными матрицами все еще ограничены, не говоря уже о проблемах с метрологией на месте.

Предлагаемое решение

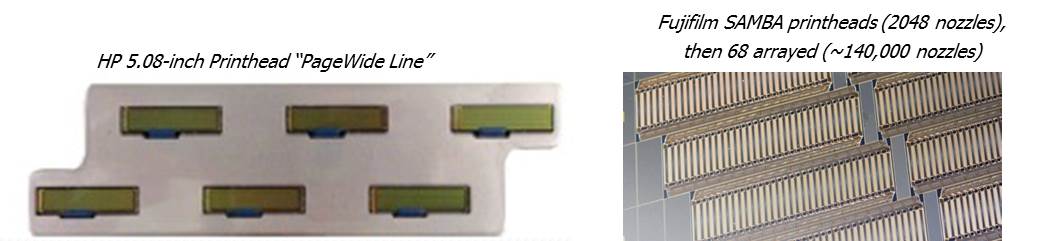

VerLASE разрабатывает очень новую технологию Mass-Transfer, которую она получила название «Платформа для сборки больших площадей» или LAAP, частично основанная на каннибализирующих технологиях, разработанных и усовершенствованных в течение нескольких десятилетий, которые широко коммерциализируются на нескольких рынках, в частности струйной печати. Основное внимание уделяется разработке систем, в конечном итоге позволяющих массоперенос микропластинок порядка менее 10 мкм, хотя первые испытания были с более крупной матрицей. В решении используются формы струйных печатающих головок, будь то изначально термопечатающие или пьезоструйные, в качестве трансферных марок, уникальным способом детерминистического захвата многих микроплоскостей, их перевода в нужное место высадки на подложке и в адресным способом вносите их с очень высокой точностью и скоростью.

Как и сегодняшние струйные печатающие головки, штамп переноса также выполнен из кремния с дополнительными функциями MEMS. Компания Silicon была выбрана для управления обширной кремниевой инфраструктурой и базой знаний, доступных на внутреннем и международном рынках. Свойства кремния хорошо характеризуются и соответствуют; существующие литейные заводы могут формировать и адаптировать его с очень высокой точностью при низких затратах. Широко используемые стандартные процессы могут создавать сопла с небольшими диаметрами, формами, рисунками, шагами, с субмикронной точностью и повторяемостью при низких затратах. Затраты на масштабирование, репликацию и наличие различных SKU возрастают, что позволяет обслуживать широкий спектр шаблонов и высот отображения.

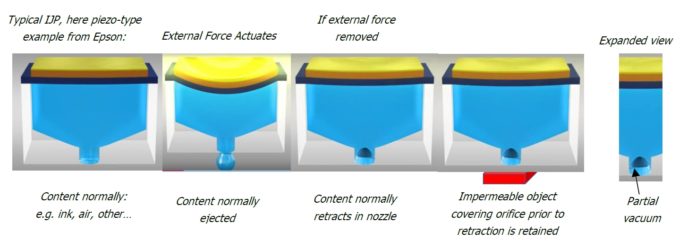

Могут быть использованы разнообразные способы захвата микроэлементов, включая частичный вакуум, капиллярность, электро-смачивание и другие; конкретный используемый метод является частным. При дозировании могут использоваться газ и / или капли жидкости. Например, один из способов использует перепад давления (приводящий к частичному вакууму), создаваемый в системе, поскольку он восстанавливается после события частичной эвакуации из-за смещения газа / жидкости внутри системы после эвакуации за пределы системы. Проще говоря, импульс давления создается в сопле с отверстием путем приведения в действие либо нагревательного элемента, либо пьезоэлемента. Этот импульс давления перемещает часть содержимого сопла (газ или жидкость) через отверстие. Когда импульс давления рассеивается, остальная часть содержимого в форсунке отводится назад через отверстие. Если перед отверстием втягивания вход в отверстие заблокирован непроницаемой микроструктурой, то микроплоскость удерживается на месте в отверстии из-за частичного разрежения, создаваемого внутри сопла. Это обеспечивает всасывающую силу, удерживающую микроприборник неподвижным, в то время как второй импульс давления может устранить условия для частичного вакуума, освобождая при этом микроплоскость, удерживаемую в отверстии:

(Изображение: VerLASE)

Однако, в отличие от обычных струйных печатающих головок, нет чернил, заправляющих сопло после события выброса. Это всего лишь пример весьма запатентованного процесса, который не так просто работает; другие варианты также были предусмотрены для захвата и дозирования микроформы, и эти два этапа не обязательно должны быть одинаковыми, но их можно отделить друг от друга, используя различные методы. Однако использование парадигмы струйной печати позволяет каждому элементу сопла иметь индивидуальную адресацию.

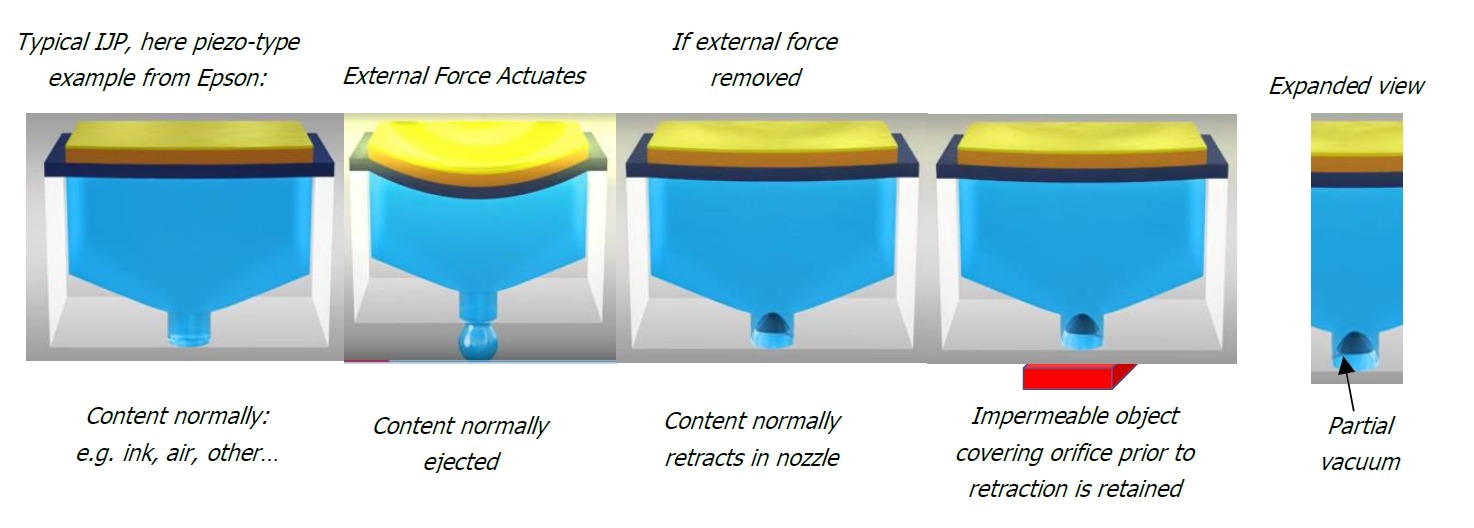

В современном состоянии струйной печати принято объединять несколько струйных печатающих головок рядом друг с другом или располагать их в шахматном порядке по отношению друг к другу, что позволяет, например, печатать большие области или выполнять быструю однопроходную печать и т. Д. Некоторые примеры:

(Изображение: VerLASE)

Струйные термопечатающие головки с разрешением 1200 PPI доступны с полки. Предполагая использование такой печатающей головки в качестве переработанного штампа для переноса, это преобразуется в ~ 400 PPI для полноцветного дисплея R, G, B. Для сравнения: текущие разрешения экрана смартфона: iPhone 8, 326 PPI, iPhone 8+, 401 PPI, iPhone X, 458 PPI.

Основной вывод заключается в том, что нынешнюю платформу можно быстро модифицировать для обслуживания существующих рынков и, что еще важнее, уменьшить ее, чтобы обеспечить еще меньшие микропроцессоры для еще более высокого разрешения в будущих продуктах. Например, в зависимости от компоновки и конфигурации штампа для переноса, для квадратного штампа для переноса размером 2 x 2 дюйма переносится более 10 миллионов микроплоскостей

Краткое изложение преимуществ

Автор: Джордж Пауч и Аджай Джейн / VerLASE

,