Примеры включают лазеры с коротким резонатором и микросветодиоды.

Поскольку они предлагают ключевые преимущества в производительности, такие как более высокое разрешение, меньший размер и меньший вес, микроисточники света считаются необходимыми для автомобильных дисплеев следующего поколения, носимых умных очков, коммуникационного оборудования и медицинских устройств.

Ожидается, что к 2026 году рынок одних только микро-светодиодных чипов достигнет 2,7 миллиарда долларов — среднегодовой темп роста составит около 241%.

Источники света на основе GaN, как микро-светодиоды, так и лазеры, обычно изготавливаются на подложках из сапфира и GaN.

Обычные процессы включают формирование тонкого слоя устройства GaN для источника света непосредственно на сапфировой подложке путем ее нагрева до высокой температуры (1000 градусов по Цельсию или выше) в контролируемой газовой атмосфере.

Затем слой устройства необходимо удалить или «очистить» от подложки, чтобы создать устройство микроисточника света на основе GaN.

Однако, несмотря на растущий спрос на устройства меньшего размера, три отдельные проблемы угрожают способности этого процесса достичь целей миниатюризации в ближайшем будущем:

- Трудность в отслаивании слоя устройства

В случае микро-светодиодов текущие процессы требуют сложных шагов для разделения слоя устройства на отдельные источники света на подложке; а затем отделить (или «отклеить») слой устройства от подложки. По мере того, как устройства становятся меньше, техническая сложность этого процесса очистки может привести к неприемлемо низкому выходу.

- Высокая плотность дефектов, непостоянное качество

Изготовление источников микросвета также проблематично, поскольку слои устройства должны быть нанесены на сапфир, кремний или другие материалы с кристаллической структурой, отличной от структуры слоя устройства. Это создает высокую плотность дефектов и неотъемлемые проблемы контроля качества.

- Высокие производственные затраты

Подложки GaN и сапфира являются очень дорогими материалами. Хотя кремниевые подложки стоят меньше, чем сапфировые, отделить слой устройства от кремниевой подложки чрезвычайно сложно.

Новый процесс, разработанный Kyocera

Kyocera успешно разработала новый технологический процесс в научно-исследовательском институте передовых материалов и устройств компании в Киото, Япония.

Во-первых, слой GaN выращивается на подложке aSi, которая доступна в больших объемах по низкой цене.

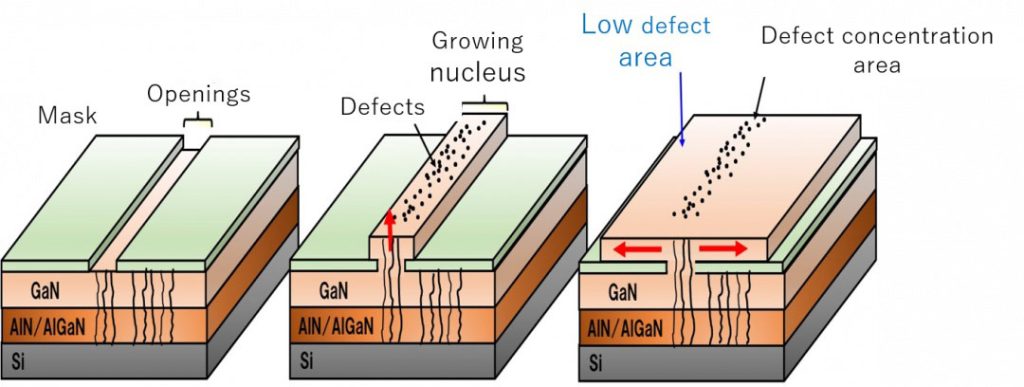

Затем слой GaN маскируют нерастущим материалом с отверстием в центре.

После этого при формировании слоя GaN на подложке Si происходит рост зародышей GaN над отверстием в маске.

Слой GaN, представляющий собой растущий зародыш, на начальной стадии роста имеет много дефектов; но, формируя слой GaN сбоку, можно создать высококачественные слои GaN с низкой плотностью дефектов, и устройства могут быть успешно изготовлены из этой области слоя GaN с низким содержанием дефектов.

Преимущества нового процесса Kyocera

- Более легкое отслаивание слоя устройства GaN

Маскировка слоя GaN материалом, который не растет, подавляет сцепление между подложкой Si и слоем GaN, значительно упрощая процесс отслаивания.

- Высококачественные слои устройства GaN с низкой плотностью дефектов

Поскольку процесс Kyocera позволяет осаждать GaN с низким уровнем дефектов на более широкой площади, чем раньше, возможно последовательное изготовление высококачественных слоев устройства.

- Более низкие производственные затраты

Новый метод Kyocera способствует успешному и надежному отделению слоя устройства GaN от относительно недорогой кремниевой подложки, что значительно снижает производственные затраты.

Приложения включают ADAS и AR/VR

Автоматизированное вождение создаст спрос на дисплеи, которые являются более яркими, с более высоким разрешением, энергоэффективными, более прозрачными и более дешевыми.

Умные очки и другие продукты разрабатываются для облегчения создания виртуальных пространств через метавселенную в VR и «де-смартфонирование» в AR.

В то время как обычные полупроводниковые лазеры для AR были миниатюризированы до 300 микрон в длину, Kyocera первой в мире достигла размера всего 100 микрон.

Он мог бы достичь такого размера, разработав совершенно новый производственный процесс, который представляет собой эволюцию метода скалывания.

Этот так называемый «новый метод скалывания» приводит к уменьшению размера примерно на 67% и помогает минимизировать энергопотребление.

Полупроводниковые лазеры с меньшим энергопотреблением позволяют уменьшить размер и вес батареи, тем самым улучшив ее посадку.

Kyocera предложит широкий спектр платформ, подложек и технологических процессов, чтобы в ближайшем будущем вывести на рынок высококачественные и недорогие источники микросвета.