Пробелы в нашем понимании того, что происходит внутри металла во время процесса, сделали результаты противоречивыми, но, используя два разных ускорителя частиц, исследователи из Национального института стандартов и технологий США (NIST), Королевского технологического института KTH в Швеции и других учреждений заглянул во внутреннюю структуру стали, когда она плавилась, а затем затвердевала во время 3D-печати.

Выводы, опубликованные в Acta Materialia, разблокировать вычислительный инструмент для профессионалов в области 3D-печати, предлагая им более широкие возможности для прогнозирования и управления характеристиками печатных деталей, потенциально улучшая согласованность технологии и ее применимость для крупномасштабного производства.

Обычный подход к печати металлических деталей включает, по сути, сварку порошкового металла с помощью лазеров, слой за слоем, в желаемую форму.

На первых этапах печати металлическим сплавом, когда материал быстро нагревается и остывает, его атомы, которые могут представлять собой небольшое количество различных элементов, упаковываются в упорядоченные кристаллические образования.

Кристаллы определяют такие свойства печатной детали, как ударная вязкость и коррозионная стойкость. Могут возникать различные кристаллические структуры, каждая со своими плюсами и минусами.

«По сути, если мы сможем контролировать микроструктуру на начальных этапах процесса печати, тогда мы сможем получить желаемые кристаллы и, в конечном итоге, определить характеристики деталей, изготовленных аддитивным способом», — сказал физик NIST Фан Чжан, соавтор исследования.

Хотя в процессе печати расходуется меньше материала и его можно использовать для изготовления более сложных форм, чем традиционные методы производства, исследователи изо всех сил пытались понять, как направить металл к определенным видам кристаллов, а не к другим.

Это отсутствие знаний привело к нежелательным результатам, таким как преждевременное растрескивание деталей сложной формы из-за их кристаллической структуры.

«Среди тысяч сплавов, которые обычно производятся, лишь немногие могут быть изготовлены с использованием аддитивного производства», — сказал Чжан.

3D-принтер лазерного порошкового сплава в действии. Лазерная порошковая сварка добавляет последовательные слои металлического порошка, а затем использует лазер, чтобы расплавить каждый слой на месте создаваемой детали.

Часть проблемы для ученых заключалась в том, что затвердевание во время 3D-печати металлом происходит в мгновение ока.

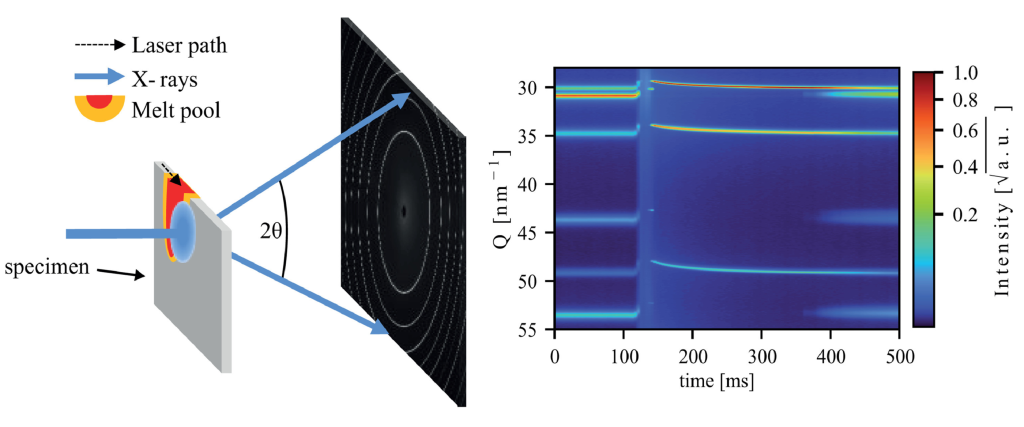

Чтобы зафиксировать явление высокой скорости, авторы нового исследования использовали мощное рентгеновское излучение, генерируемое циклическими ускорителями частиц, называемыми синхротронами, в Аргоннской национальной лаборатории. Расширенный источник фотонов и Институт Пауля Шеррера Швейцарский источник света.

Команда стремилась узнать, как скорость охлаждения металла, которую можно контролировать с помощью мощности лазера и настроек движения, влияет на структуру кристалла. Затем исследователи сравнили данные с предсказаниями широко используемой вычислительной модели, разработанной в 80-х годах и описывающей затвердевание сплавов.

Хотя этой модели доверяют для традиционных производственных процессов, жюри не оценило ее применимость в уникальном контексте быстрых температурных изменений 3D-печати.

«Эксперименты на синхротроне отнимают много времени и стоят дорого, поэтому вы не можете проводить их для всех интересующих вас условий. Но они очень полезны для проверки моделей, которые затем можно использовать для имитации интересных условий», — сказала соавтор исследования Грета. Линдволл, адъюнкт-профессор материаловедения и инженерии Королевского технологического института KTH.

В синхротронах авторы установили условия аддитивного производства для инструментальной стали для горячей обработки — вида металла, используемого, как следует из названия, для изготовления инструментов, способных выдерживать высокие температуры.

По мере того, как лазеры расплавляли металл и появлялись различные кристаллы, рентгеновские лучи исследовали образцы с достаточной энергией и скоростью, чтобы получить изображения мимолетного процесса. Членам команды потребовалось два отдельных объекта для поддержки скорости охлаждения, которую они хотели протестировать, которая варьировалась от температур от десятков тысяч до более миллиона кельвинов в секунду.

Данные, собранные исследователями, показали взаимосвязь между двумя типами кристаллических структур, аустенитом и дельта-ферритом, причем последний связан с растрескиванием печатных деталей. Когда скорость охлаждения превысила 1,5 миллиона кельвинов (2,7 миллиона градусов по Фаренгейту) в секунду, аустенит начал доминировать над своим соперником. Этот критический порог совпал с тем, что предсказывала модель.

«Модель и экспериментальные данные хорошо согласуются. Когда мы увидели результаты, мы были очень взволнованы», — сказал Чжан.

Модель долгое время была надежным инструментом для проектирования материалов в традиционном производстве, и теперь пространство 3D-печати может получить такую же поддержку.

Результаты показывают, что модель может информировать ученых и инженеров о том, какую скорость охлаждения выбрать для ранних этапов затвердевания в процессе печати. Таким образом, в желаемом материале появится оптимальная кристаллическая структура, что сделает 3D-печать металлом менее сложной задачей.

«Если у нас есть данные, мы можем использовать их для проверки моделей. Так вы ускорите широкое внедрение аддитивного производства для промышленного использования», — сказал Чжан.

Читать полную новость на сайте

/cloudfront-us-east-2.images.arcpublishing.com/reuters/NGHVUQVZSFJ4RK4GVPYM6P76EM.jpg)

/cloudfront-us-east-2.images.arcpublishing.com/reuters/4KQGYICZ3JPZTNNKFVZ36FWTZI.jpg)